材料の機械的特性を知るために一軸引張試験がよく用いられる。

丸棒やダンベル型に加工した材料に対し、引張試験機を用いて荷重をかけて変形量を測定することで、応力とひずみの関係を得る試験である。

応力を縦軸、ひずみを横軸にとってつくられる曲線を応力-ひずみ線図(stress-strain curve)という。応力ひずみ曲線、SS曲線などとも呼ぶ。

この記事では、応力ひずみ線図から読み取れる機械的特性の用語とその意味を紹介する。

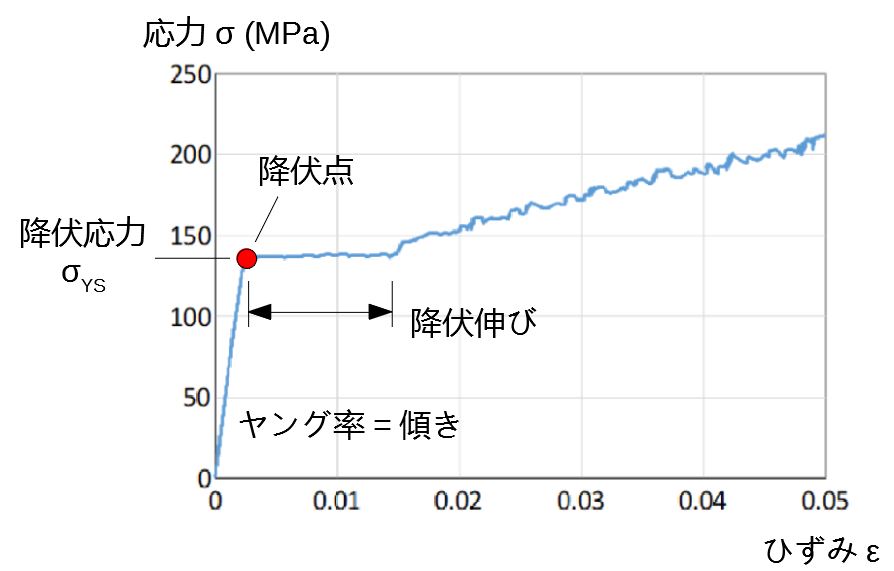

降伏点が明確な応力ひずみ線図

Al-Mg合金板の引張試験で得られる応力ひずみ線図を示す。

なおここでいう応力・ひずみは、公称応力・公称ひずみのことである。

ここから読み取れる機械特性の用語を解説する。

ヤング率

初期の直線的に変形している部分は弾性変形域である。

その傾き\(E\)をヤング率といい、単位は\(GPa\)で表す。

降伏点

弾性変形から塑性変形に遷移するポイントを降伏点という。

軟鋼の場合、降伏直後に応力が低下してひずみが進展し、やがて応力が再び上昇に転じる。低下する直前のポイントを上降伏点、低下したあとの底のポイントを下降伏点という。

降伏応力

塑性変形が開始するときの応力を、降伏応力(yield stress)という。

降伏応力を超える荷重がかかると材料は大きく変形してしまう。機械部品がそのようなことになれば困るので、降伏応力は非常に重要な指標のひとつである。

降伏伸び

ある種の金属材料では、降伏直後に加工硬化することなくひずみが生じる場合がある。このようなひずみを、降伏伸びあるいは降伏ひずみという。

特に焼鈍後の金属材料で発生することが多く、加工時に表面に筋模様が発生してしわになる「ストレッチャーストレイン」を引き起こすため問題になることがある。これを避けるために、あらかじめ軽いひずみを付与するスキンパス圧延などが製造時に行われる。

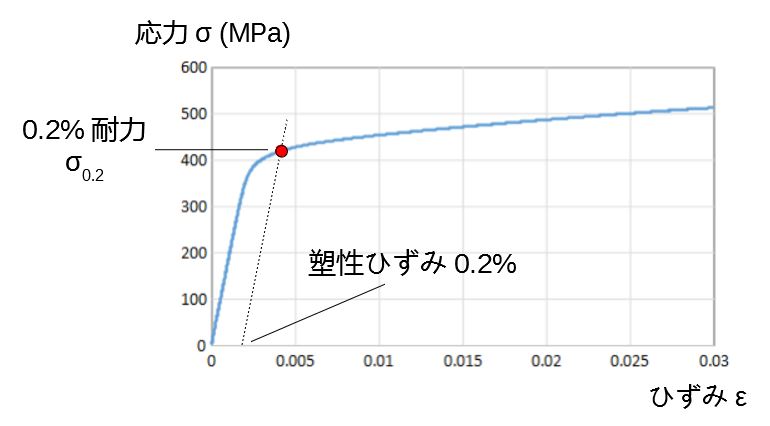

降伏点が明確でない応力ひずみ線図

弾性変形から塑性変形への遷移が連続的に起こる材料も少なくない。

高張力鋼板の引張試験で得られる応力ひずみ線図を示す。

ここから読み取れる機械特性の用語を解説する。

0.2%耐力

降伏点が明確でない場合、降伏応力に相当する応力を代わりに用いることが多い。

よく用いられるものとして、0.2%の塑性ひずみが生じる点の応力である0.2%耐力(proof stress)がある。

耐力は、弾性域と平行な直線を引き、応力ひずみ曲線との交点として求めることができる。

材料の加工限界

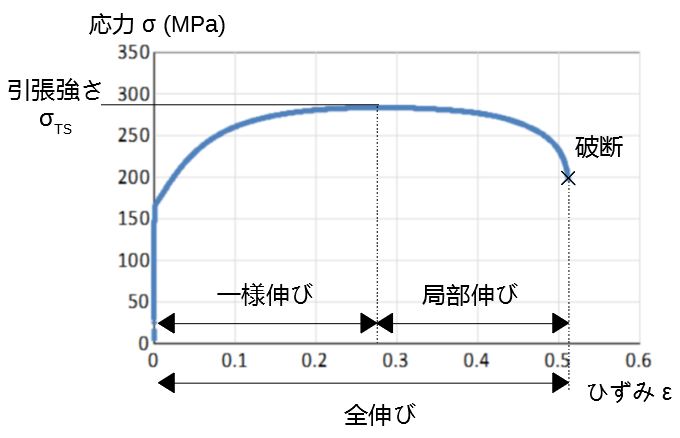

次に、破断までの応力ひずみ線図の全体図をみてみよう。

これは極低炭素鋼の応力ひずみ線図である。

材料の変形挙動は次のような経過をたどる。まず直線的な弾性変形の後に降伏して塑性変形が始まる。変形が進むと材料は硬くなっていくが、耐えうる最大応力を超えると応力は下がり始め、やがて破断に至る。

ここから読み取れる機械特性の用語を解説する。

引張強さ

材料が耐えられる最大の引張応力を引張強さ(tensile strength)という。

応力ひずみ線図の最大応力の点がこれに相当する。

一様伸び

引張強さに到達するまでのひずみを一様伸びという。伸びとあるが、ひずみを意味する。

一様伸びの範囲では、材料の断面は均一に変形する。

局部伸び

引張強さを越えてから破断するまでのひずみを局部伸びという。

この領域では材料の断面が不均一に変形する、「くびれ」という現象がみられる。くびれが発生すると、変形はくびれ部分に集中するため他の部分は伸びなくなり、破断に至る。

板材のくびれには、材料の幅と同程度の広がりをもつ拡散くびれと、拡散くびれの中で板厚が減少する局部くびれがある。

全伸び

一様伸びと局部伸びを足した、材料が破断するまでのトータルのひずみを全伸びという。

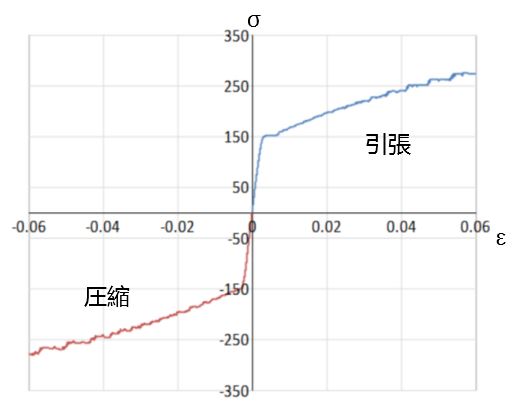

引張と圧縮

引張と圧縮では符号が反対の応力ひずみ線図が得られる。

一軸圧縮の場合においても、引張と同様に降伏応力等を求めることができる。

等方性材料であれば、引張と圧縮の応力ひずみ線図は同じ形になる。しかし、異方性を持つ材料では引張と圧縮の応力が異なる場合もあり、これをSD効果(strength differential effect)と呼ぶ。

引張と圧縮を同等に扱うために、応力とひずみの絶対値をとって応力ひずみ線図を描くこともある。

金属の変形に関する内容です。 塑性加工学 弾性変形と塑性変形の違い-ミクロとマクロな視点から 応力・ひずみの定義と意味、求め方を解説 公称応力‐真応力、公称ひずみ‐真ひずみの変換方法と注意点 応力ひずみ線図を読み解くポ[…]